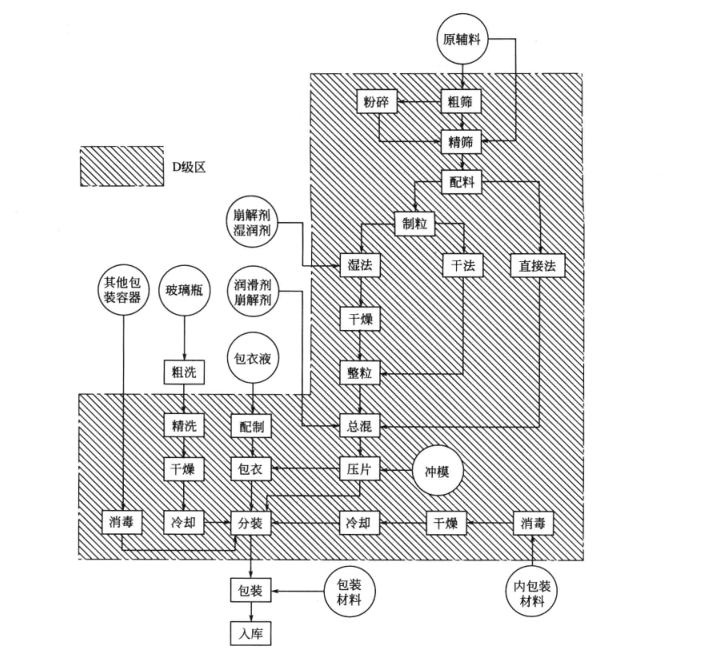

片剂的主要生产工序包括配料、造粒、干燥、整粒与总混、压片、包衣、分装、包装和入库等,其生产工艺流程及对环境的洁净等级要求如图1所示,其中配料、造粒、干燥、整粒与总混、压片、包衣和分装等工序应在不低于D级的制药净化车间的洁净环境中进行。

图1

1、配料 按生产工艺要求,逐一称取原辅材料,放入混合设备中。称量前应校对好天平、磅秤,称量后应及时处理洁净,并放归原处。剩余的原辅材料应封严存放。

2、造粒 原辅材料全部加入混合设备后,关闭机盖,启动开关,搅拌15~30min,中间停两次,用不锈钢刮刀翻动搅拌机中的死角,使物料混合均匀

在搅拌机不停的情况下,向已混合均匀的原辅材料中逐渐加入适量的粘合剂,先将其制成软材,然后再利用摇摆式颗粒机或其他造粒设备将软材制成湿颗粒。

3、干燥 片剂生产中常采用厢式干燥器对湿粒进行干燥。操作时,首先对干燥室预热,以缩短干燥时间。干燥过程中应严格控制干燥温度,适宜的干燥温度视药物的性质而定。对于热敏性药物,干燥温度应低一些;而耐热药物的干燥温度可以高一些。为防止颗粒糊化或熔化变质,每干燥30~60min应翻动倒盘一次。

放湿颗粒的原则是先上后下,即从最上面的第一层开始,然后依次是第二层、第三层……。而翻动倒盘的原则是先下后上,即先从最底层将干燥盘抽出,翻动湿颗粒,然后依次是倒数第二层、倒数第三层…。

通常将湿颗粒中的含水量干燥至5%左右即可。干燥过程中可用水分快速测定仪经常测试颗粒中的含水量,以判断湿颗粒被干燥的程度。

4、整粒与总混 将称重后的颗粒倒入不锈钢盘内或混合设备中,加入干颗粒质量0.5%~1%的硬脂酸镁或其他润滑剂、助流剂、外加崩解剂等,通过手工掺拌或机械混合使润滑剂等与干颗粒混合均匀。

利用摇摆式颗粒机对总混后的干颗粒进行整粒。由于干燥后的颗粒体积缩小,故整粒时筛网的孔径一般比制粒时用的要小一级。整理完毕后,将干颗粒装入塑料筒中,并放入标签,旋紧筒盖,然后转入下道工序。

若有挥发油或其他挥发性成分,则应将其喷入颗粒中,并密闭30min,使其进入颗粒内。

5、压片 将颗粒加入料斗中,用手转动扳手轮,进行试压调试,直至片面光洁无黑点,片重、硬度合乎要求,崩解时限合格,即可开动机器,进行大批量生产。在压片过程中,应经常检查片重,并进行调节,使片重合乎规定。

6、包衣 按工艺要求配制粘合剂及包衣材料,利用包衣设备为制好的片剂包衣。

7、包装 包装分内包装和外包装,其中内包装又有瓶包装、塑料膜包装和铝塑包装三种;外包装又分中纸盒和大纸箱包装两种,即将定量铝塑板、塑料条和瓶装入中纸盒内,再将一定数量的中纸盒装入纸箱中,打包、固定结实即得成品。

8、入库 按工艺规程将检验合格的成品入库。